礦物磨機開式齒(chǐ)輪(lún)不對中(zhōng)檢測(cè)及調(diào)整方(fāng)法研究

導(dǎo)讀:開式齒(chǐ)輪是礦物磨機的關(guān)鍵部件(jiàn),不(bú)對中是運行過程中常(cháng)見的問(wèn)題。大小齒輪不(bú)對中會使局部(bù)齒面出現偏載(zǎi),若檢測(cè)或(huò)調整(zhěng)方法不當,會造成齒面損傷甚(shèn)至斷齒,嚴重縮短齒輪的使用壽命。結合(hé)礦物磨機(jī)開式齒輪(lún)維護(hù)實踐(jiàn)經驗(yàn),介紹了在線齒(chǐ)面溫差和(hé)軸承座振(zhèn)動的不對(duì)中檢測(cè)方法,并(bìng)對如(rú)何(hé)通(tōng)過側(cè)隙和墊片高效(xiào)地調(diào)整開式齒輪角(jiǎo)度不(bú)對中(zhōng)進行了(le)研(yán)究與(yǔ)總結,爲科學檢(jiǎn)測(cè)、高(gāo)效調整提(tí)供了指導。

由于礦物磨機(jī)開式(shì)齒輪傳動(dòng)工況(kuàng)比較惡劣,特别(bié)是出現不(bú)對中(zhōng)時,局(jú)部齒面承(chéng)受高載荷(hé),導緻(zhì)齒面過早出現(xiàn)點蝕(shí)或(huò)裂(liè)紋,大大(dà)縮短(duǎn)了齒輪(lún)的使用壽命(mìng);當(dāng)偏載(zǎi)過大時,大(dà)齒輪齒面(miàn)甚至(zhì)出現斷裂失效(xiào)。根據(jù)國内(nèi)案例(lì),采用堆焊(hàn)修複一個斷齒所需(xū)時間約(yuē)爲 3~6d;如需(xū)更換(huàn)齒輪,在人(rén)員、器具(jù)和齒輪(lún)備件準備(bèi)到(dào)位(wèi)的前提下,也至(zhì)少需要15d;而且修複後的(de)使用效(xiào)果(guǒ)存在不(bú)确定(dìng)性,爲(wèi)生産運營(yíng)帶來(lái)了巨大的經濟損(sǔn)失。

開式(shì)齒輪(lún)不對(duì)中是礦物磨(mó)機(jī)運行(háng)過程中常見的問題(tí),産生(shēng)的主(zhǔ)要原因如下。

(1) 在(zài)安裝(zhuāng)初期,磨機負荷試車時,負(fù)荷、筒體和(hé)軸承(chéng)等部件溫度升(shēng)高,筒(tǒng)體(tǐ)撓度、熱(rè)變形等随之改(gǎi)變,開式齒輪的(de)對中狀況也(yě)發生了變化。

(2) 在礦(kuàng)物磨機運(yùn)轉時(shí),随着(zhe)時間的推(tuī)移,主軸承、小齒輪軸等不(bú)同部(bù)位地基沉降不均,影(yǐng)響開(kāi)式齒(chǐ)輪的(de)對中(zhōng)狀況(kuàng);另外,不可避免(miǎn)的振動(dòng)導(dǎo)緻固定軸(zhóu)承座(zuò)的螺(luó)栓轉矩出(chū)現降(jiàng)低,受(shòu)啓動(dòng)過程中的瞬(shùn)時沖擊(jī)影響,小(xiǎo)齒輪(lún)軸組底闆相對大(dà)齒輪也可能發生移位(wèi)。

實(shí)際生産過(guò)程中,經常(cháng)出現因開式齒(chǐ)輪不(bú)對中檢測(cè)方法不(bú)當(dāng),沒有及時(shí)發現并采(cǎi)取措施,造(zào)成齒(chǐ)輪斷齒的設備(bèi)事故(gù)。當齒輪出(chū)現偏載時,在實(shí)施調整過(guò)程中(zhōng),由于生産計劃(huà)緊張,要求一次(cì)性高(gāo)效完(wán)成調(diào)整,并達(dá)到規定的溫(wēn)度偏差範圍,這更是(shì)一個(gè)普遍(biàn)存在的技(jì)術難題。有(yǒu)時采(cǎi)用了(le)錯(cuò)誤的調(diào)整方(fāng)法,進(jìn)一步(bù)加(jiā)劇(jù)了齒(chǐ)面偏(piān)載,不僅因(yīn)返工(gōng)增加了非計劃檢修時間,還可能對(duì)大齒輪齒(chǐ)面造成永(yǒng)久性(xìng)的損(sǔn)傷。筆者針(zhēn)對以上(shàng)問題分(fèn)别進行了深入(rù)分析、研究(jiū)與總(zǒng)結,爲科學合理(lǐ)檢測、正确高效(xiào)調整(zhěng)不(bú)對中提(tí)供正确指(zhǐ)導。

1 不對中(zhōng)的檢測方(fāng)法(fǎ)介紹

開式齒輪不(bú)對中的(de)檢(jiǎn)測方法通(tōng)常分(fèn)爲離(lí)線(xiàn)檢測方(fāng)法和(hé)在線(xiàn)檢測(cè)方法。離線(xiàn)檢測(cè)方法包括測量側隙法和(hé)接觸(chù)面積法(fǎ);在(zài)線檢測方(fāng)法包括在(zài)線齒面(miàn)溫度測量法和在線軸承座(zuò)振動(dòng)測量法。筆者(zhě)僅介紹在線檢(jiǎn)測的方(fāng)法。

1.1 在(zài)線齒面溫(wēn)度測量法(fǎ)

開式(shì)齒輪(lún)不對中将(jiāng)導緻沿整個齒(chǐ)面負載分布不(bú)均,并在高(gāo)負載(zǎi)點産(chǎn)生高的運行溫(wēn)度。當(dāng)齒面(miàn)溫度(dù)較均勻時(shí),表明齒(chǐ)面(miàn)承受(shòu)均勻(yún)的載荷,也(yě)表明齒輪(lún)處(chù)于(yú)較佳對中(zhōng)狀态(tài)。

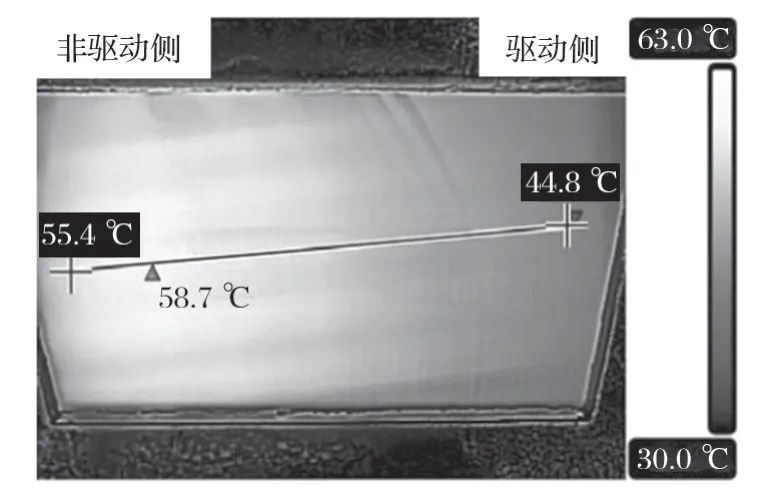

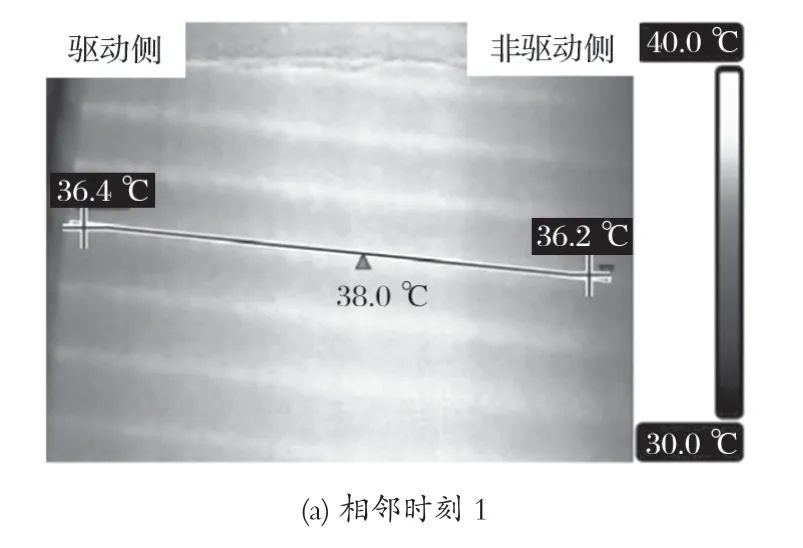

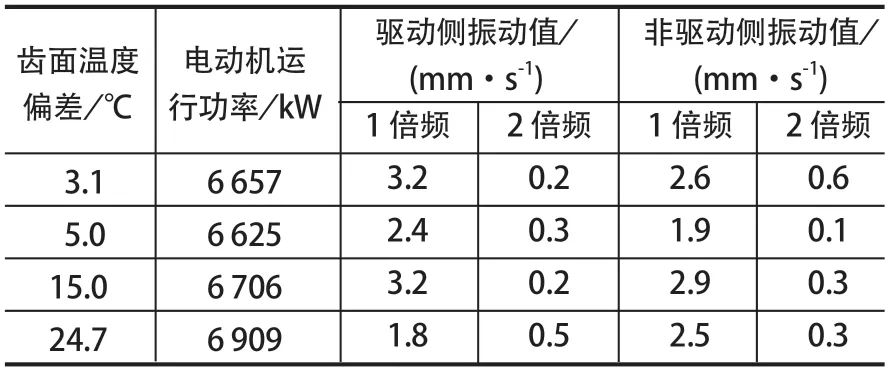

通常選用小齒(chǐ)輪而不(bú)是大齒(chǐ)輪齒(chǐ)面溫度來(lái)判斷開式齒輪是否出現(xiàn)不對(duì)中現象(xiàng)。這(zhè)是因(yīn)爲實際運行時(shí),發現大齒(chǐ)輪齒(chǐ)面溫度和(hé)偏差(chà)均比小齒輪的(de)更小,無(wú)法敏感地反映齒輪不對(duì)中的(de)問(wèn)題;同(tóng)時,受大齒輪安(ān)裝精(jīng)度(dù)的(de)影響(xiǎng),不同(tóng)位置大齒輪齒面的溫度分布也不一緻(zhì)。圖 1 和圖(tú) 2 是某運行中(zhōng)磨機大齒(chǐ)輪和小齒輪的(de)熱成像圖。圖 1 顯(xiǎn)示小齒輪(lún)齒面(miàn)溫度偏差約 10.6 ℃,齒(chǐ)面最高(gāo)溫(wēn)度爲(wèi) 58.7 ℃。圖 2 顯示大齒輪(lún)齒面溫度偏差小于 1.0℃,齒面最高(gāo)溫度爲(wèi) 38.0 ℃,比小(xiǎo)齒(chǐ)輪齒面最(zuì)高溫(wēn)度低了(le) 20.7 ℃;同(tóng)時,相(xiàng)鄰時(shí)刻拍攝的兩(liǎng)張大齒輪齒面的溫度分(fèn)布也略有不同。

圖(tú)1 某運行(háng)中磨機小齒(chǐ)輪齒面熱成像

圖2 某運行(háng)中磨機(jī)大齒輪(lún)齒面熱成(chéng)像

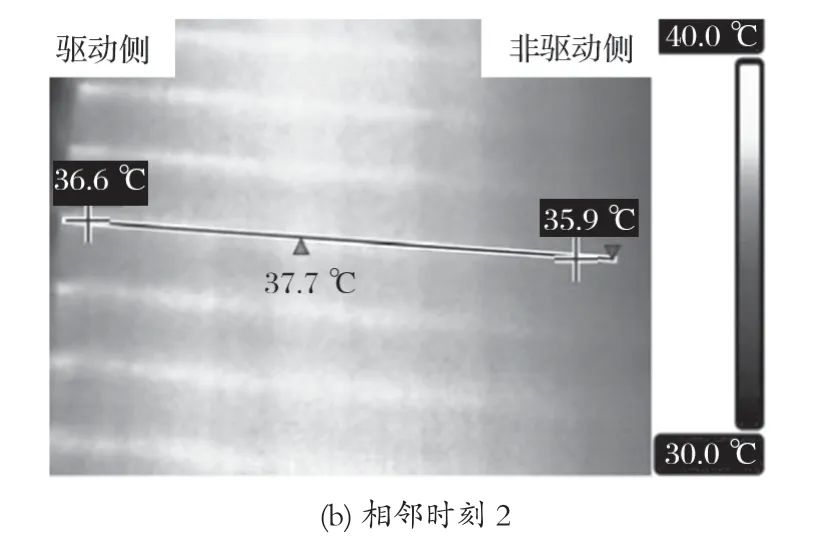

小(xiǎo)齒輪齒(chǐ)面溫度(dù)通常(cháng)是利用齒(chǐ)輪罩上安(ān)裝的(de) 3 個紅(hóng)外測溫(wēn)傳感器實(shí)現在線(xiàn)測量(liàng)的,如圖 3 所(suǒ)示。利用手(shǒu)持測溫(wēn)槍(qiāng)定期從觀(guān)察門處測量(liàng)齒(chǐ)面溫度,并與紅(hóng)外測溫(wēn)傳感器數據進行比對(duì),确保在線(xiàn)監測(cè)數據(jù)準确性也(yě)非常有(yǒu)必要。同(tóng)時,熱成(chéng)像(xiàng)儀作(zuò)爲專(zhuān)業(yè)監測工(gōng)具(jù),能夠提供更(gèng)加直(zhí)觀全(quán)面(miàn)的溫度(dù)分布信息(xī)。例如(rú),繪制沿齒寬方向某位置(zhì)溫度曲(qǔ)線,獲取(qǔ)任一點(diǎn)、線或區(qū)域處的最(zuì)高、最(zuì)低和平均溫度(dù),如圖 4 所(suǒ)示。可以(yǐ)看出,監測位置(zhì)的最高溫度(dù)爲(wèi) 67.61 ℃,最低溫度爲58.10 ℃,平均溫度(dù)爲(wèi) 64.70 ℃。

圖3 安(ān)裝在(zài)齒輪(lún)罩上的紅外測(cè)溫傳(chuán)感器

圖4 某磨機(jī)小齒輪齒面熱成像及分析

1.2 在(zài)線軸承座振動測量(liàng)法

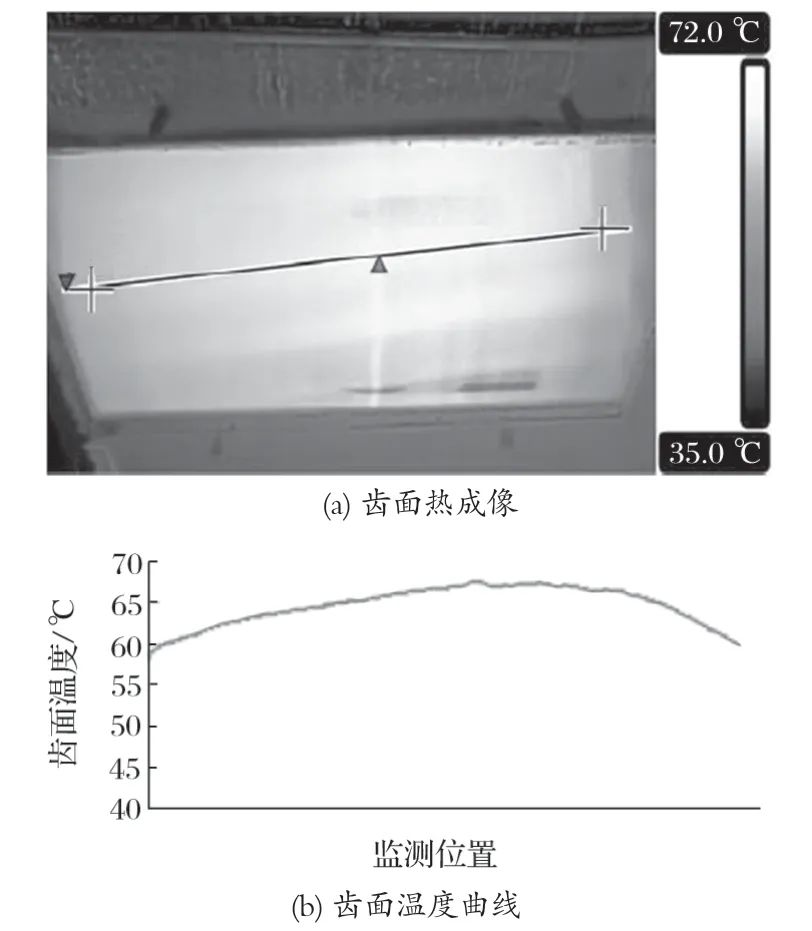

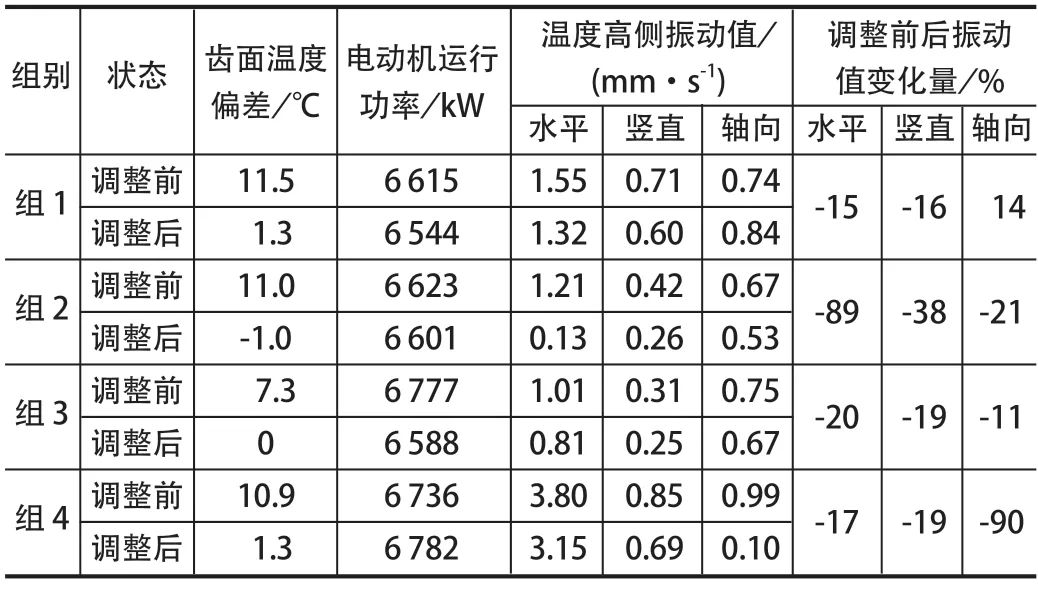

由于磨(mó)機開(kāi)式斜齒輪(lún)的縱向重合度通常(cháng)大(dà)于(yú) 1,傳動(dòng)比較平穩,使軸(zhóu)承座上的(de)振動值無法敏感地(dì)反映(yìng)齒輪副的不對(duì)中狀态,僅(jǐn)可作(zuò)爲一(yī)個參考的檢(jiǎn)測(cè)方法(fǎ)。表 1 所(suǒ)列爲某(mǒu)台磨機(jī) 4 種不(bú)同溫度偏差下(xià),兩種(zhǒng)齒輪(lún)齧合頻率的小齒輪軸組(zǔ)水平方向軸承(chéng)座振(zhèn)動數(shù)據。該(gāi)數據(jù)顯(xiǎn)示(shì)齒面(miàn)溫度偏差與振動值(zhí)沒有較大(dà)的相關(guān)性,即(jí)使(shǐ)明顯(xiǎn)不(bú)對中的(de)齒輪,其(qí)齧(niè)合頻率的(de) 2 倍頻振動(dòng)值(zhí)也(yě)較(jiào)低。表 2 所(suǒ)列爲(wèi)調整不對(duì)中前後齒(chǐ)面溫(wēn)度偏差與軸承(chéng)座振動數據。可(kě)以看(kàn)出,4 組不對(duì)中的開式(shì)齒輪(lún)在調(diào)整後溫度(dù)偏差均至(zhì)少減(jiǎn)少 80%,而軸承座振(zhèn)動速度值(zhí)大部(bù)分降(jiàng)幅在 15% 以(yǐ)上(shàng)。

表1 水平方向軸承座振動數據(jù)

表2 調整不(bú)對中(zhōng)前後(hòu)齒面(miàn)溫度(dù)偏差與軸(zhóu)承座(zuò)振動(dòng)數據(jù)

2 不對(duì)中的調整方法(fǎ)研究(jiū)

開(kāi)式齒輪(lún)不(bú)對(duì)中通(tōng)常表現爲平行不(bú)對(duì)中、角度不(bú)對中(zhōng)以及綜合不對中,不同的形式(shì)産生(shēng)不同的影(yǐng)響,需(xū)要采取對(duì)應的措施(shī)進行(háng)調整。

2.1 平(píng)行不對(duì)中

平(píng)行(háng)不(bú)對中(zhōng)在設備實(shí)際工(gōng)況中發生較(jiào)少(shǎo),影響相(xiàng)對(duì)較小,在此(cǐ)不(bú)進(jìn)行深(shēn)入研(yán)究。平行不對中主要表現(xiàn)爲在水平(píng)方向(xiàng)上小(xiǎo)齒輪與大(dà)齒輪齒面(miàn)兩端(duān)側隙(xì)值或頂隙(xì)值比較一緻,但(dàn)兩齒輪(lún)設計(jì)節(jiē)圓相對位(wèi)置出現重(zhòng)疊(dié)或(huò)者距(jù)離過大,有時會(huì)造成(chéng)異常振動(dòng)、齒面溫度(dù)過(guò)高(gāo)等問題,通(tōng)過整體平(píng)移即(jí)可調整到(dào)位(wèi)。

2.2 角度不(bú)對中(zhōng)

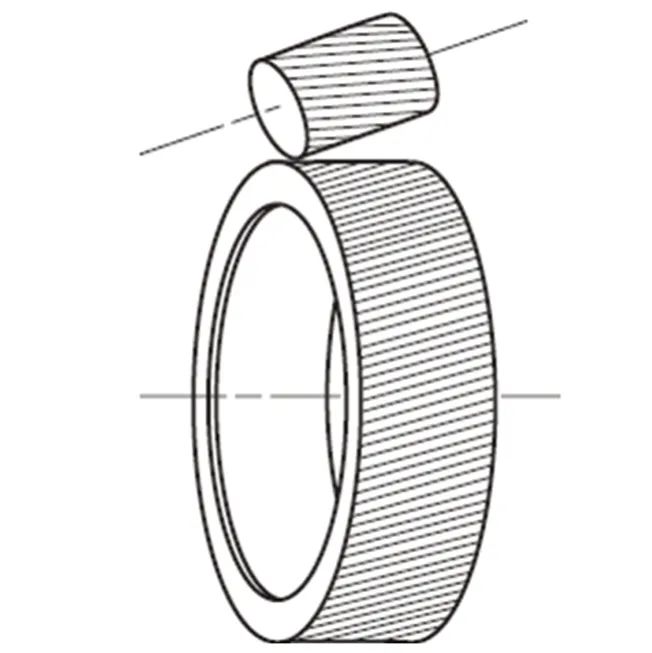

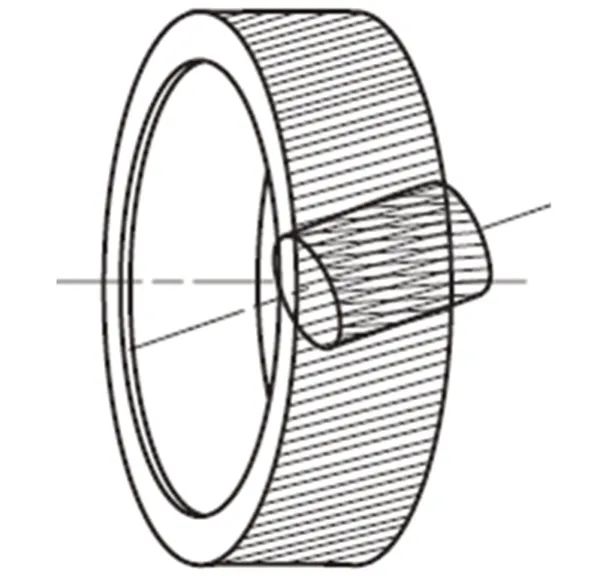

角度不對(duì)中會造成沿(yán)齒向的載荷(hé)分布不均,齒(chǐ)面溫度(dù)産生(shēng)偏差(chà)。角度(dù)不對(duì)中又分爲(wèi)水平角度不對(duì)中和豎(shù)直角度(dù)不對中,如圖 5、6 所(suǒ)示。

圖(tú)5 水平角度不(bú)對中(zhōng)示意

圖(tú)6 豎直(zhí)角(jiǎo)度不對(duì)中示(shì)意

2.2.1 水平角(jiǎo)度不對(duì)中(zhōng)

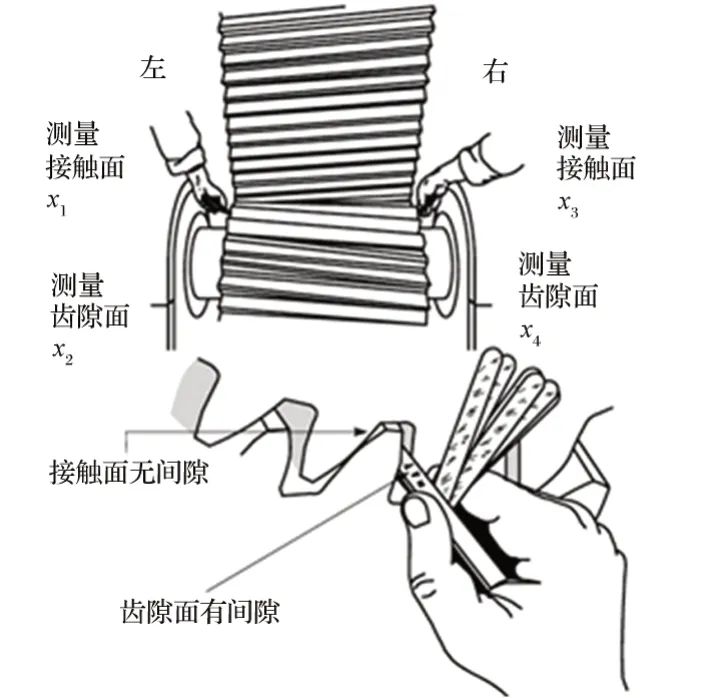

水平(píng)角度不對中時(shí),小齒輪與大齒(chǐ)輪齒(chǐ)面兩端側(cè)隙值(zhí)出現(xiàn)明顯(xiǎn)的差(chà)值(zhí),可通過移動一側軸承(chéng)座使側隙值達(dá)到一緻,實現載(zǎi)荷的均勻(yún)分布(bù),最終(zhōng)表現爲均(jun1)勻的(de)齒面(miàn)溫度(dù)。爲了(le)确定(dìng)水平(píng)移動量,達到僅一次調整便使(shǐ)側隙(xì)值接(jiē)近一(yī)緻的目的,需掌握軸承座(zuò)水平(píng)移動與側隙值量化關(guān)系。圖 7 所示爲(wèi)側(cè)隙的測(cè)量方式(shì)。需(xū)注意(yì)的是,受白天與(yǔ)夜晚環境(jìng)溫度(dù)和大(dà)齒輪端跳(tiào)與徑跳(tiào)的影響,個别(bié)位置的側(cè)隙值(zhí)大小會出(chū)現波動(dòng),但應使(shǐ)圖 7 中測得(dé)的齒側隙(xì)值 x1+x2 (齒向左(zuǒ)側接(jiē)觸面(miàn)和齒隙面(miàn) 2 個側隙值(zhí)之和(hé)) 與(yǔ) x3+x4(齒(chǐ)向(xiàng)右側接觸面和齒(chǐ)隙面 2 個側隙值(zhí)之和(hé)) 的差值盡量(liàng)小,且(qiě)接觸側(cè)無間(jiān)隙(xì)。

圖7 側隙(xì)的測量方式

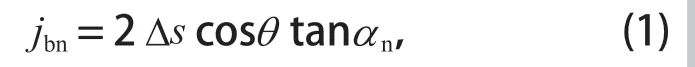

圖8 所示爲大、小齒輪的安裝示意(yì)。在實(shí)際(jì)維護工(gōng)作中,測量的齒面側(cè)隙(xì)值對應(yīng)于節圓處的側隙變(biàn)化值 jbn,根據(jù)齒(chǐ)輪幾何(hé)特性(xìng),結合(hé)大(dà)、小齒輪(lún)位置關系(xì)可以得出換算式

式(shì)中:Δs 爲小齒輪軸(zhóu)水平(píng)移(yí)動距離(lí),mm;θ 爲大、小齒輪安(ān)裝角(jiǎo),(°);αn 爲齒輪法向壓力角,(°)。

例如(rú),小齒輪軸一側(cè)水平移(yí)動距離(lí) Δs=1 mm時,假設 θ =14°,αn=25°,此時 jbn=0.9 mm,即(jí)節圓處的(de)側隙變化值(zhí)爲 0.9 mm。

圖8 大(dà)、小齒輪安裝位置示(shì)意

2.2.2 豎直角(jiǎo)度不對中(zhōng)

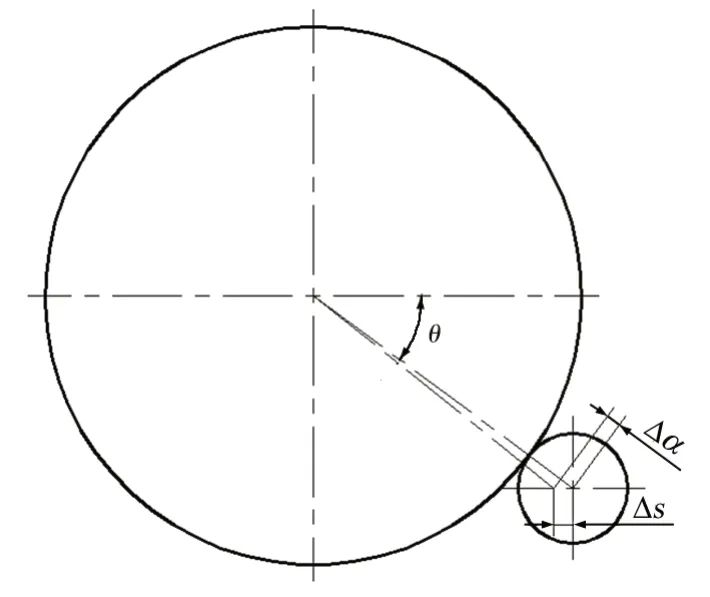

當小齒輪與大齒輪(lún)齒面兩端側隙(xì)值和(hé)頂隙值基本一緻時,齒面溫度仍顯示偏(piān)差,可判斷爲豎(shù)直角度(dù)不對中(zhōng)。此時,需要将小(xiǎo)齒輪(lún)在豎直方(fāng)向進行上下調(diào)整來保證兩端齧合(hé)承(chéng)載均勻性。現(xiàn)場搜集若(ruò)幹組豎直角度(dù)不對中齒輪,對(duì)其調整前(qián)後的溫度偏差變化(huà)、調整量和磨機(jī)實(shí)際(jì)運行功率(lǜ)進行數據分析與研究(jiū),筆者提出了經驗(yàn)回歸公式

式中:s 爲所(suǒ)需的墊片調整(zhěng)量,mm;Δt 爲需(xū)要調整(zhěng)的溫差(chà)值,℃;lr 爲磨(mó)機的(de)長徑比,p1 爲(wèi)實際運行(háng)功率(lǜ),kw;pn 爲磨機額定裝(zhuāng)機功率(lǜ),kw。

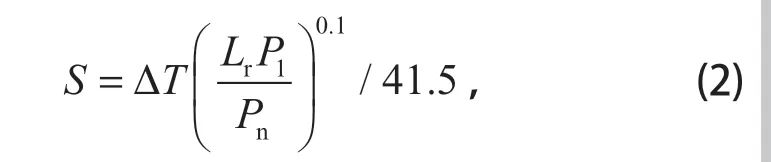

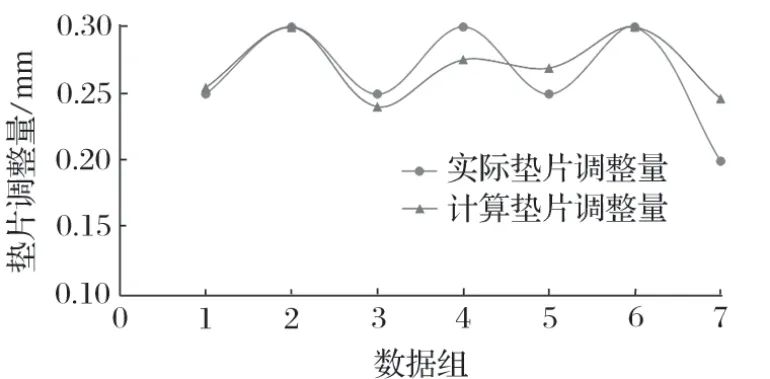

式 (2) 考慮(lǜ)了磨機規格不(bú)同長徑比(bǐ)以及在不(bú)同載荷下(xià)的(de)筒(tǒng)體撓度對(duì)溫度偏差的影(yǐng)響,能夠較爲可靠地确定(dìng)在豎(shù)直角度不對中(zhōng)情況下小(xiǎo)齒輪(lún)軸組的調(diào)整量。結合(hé)表(biǎo) 3 中的 7 組(zǔ)實際數據(jù),利用式 (2) 計(jì)算墊片調(diào)整量(liàng),結果(guǒ)與實(shí)際墊片(piàn)調整量(liàng)最大差值(zhí)小于(yú) 0.05 mm,對比(bǐ)曲(qǔ)線如圖(tú) 9 所示(shì)。滿足(zú)現場(chǎng)調整的(de)施(shī)工和(hé)精度需(xū)求(qiú)。

表3 僅使用墊(niàn)片調整(zhěng)前、後齒面溫度偏差(chà)數據

圖9 實(shí)際(jì)的墊片調整(zhěng)量與(yǔ)計算的墊(niàn)片調(diào)整量(liàng)比較(jiào)

3 讨論

開式齒輪(lún)不對(duì)中的調整是(shì)一個(gè)精密操(cāo)作的(de)過程,需(xū)要使用百分表記(jì)錄,并(bìng)确認固定(dìng)端和(hé)遊動(dòng)端軸(zhóu)承(chéng)座在調整過(guò)程中(zhōng)的實際(jì)位移量。同時(shí),需考慮軸(zhóu)承遊隙、軸(zhóu)承座(zuò)螺栓(shuān)緊固(gù)順序、小齒輪軸(zhóu)與電動機或減(jiǎn)速器的同軸度等因(yīn)素(sù),結(jié)果易(yì)受操(cāo)作者水平(píng)的(de)影響。特(tè)别是(shì)當電動機無法(fǎ)調整時,在調整小齒(chǐ)輪(lún)時,需要(yào)綜合考慮對應聯軸(zhóu)器同軸度(dù),避免(miǎn)開(kāi)式齒輪(lún)對中調整後,由(yóu)聯軸器(qì)同(tóng)軸度(dù)超标(biāo)導緻異常(cháng)振動問題。

4 結論(lùn)

開式齒輪(lún)的不(bú)對中是磨(mó)機運(yùn)行中(zhōng)的常見問(wèn)題,該問題(tí)的出(chū)現不(bú)利(lì)于(yú)大齒(chǐ)輪長期(qī)穩定運(yùn)行,嚴重時短期内可(kě)能對齒輪(lún)造成直接損壞(huài)。通過在線齒面(miàn)溫度(dù)檢測法(fǎ),可(kě)及時地(dì)發現不(bú)對中問(wèn)題。針對(duì)常見(jiàn)的角度不(bú)對(duì)中情況,水平(píng)和豎直方(fāng)向調(diào)整小(xiǎo)齒(chǐ)輪軸承(chéng)座是最(zuì)有效的(de)解決(jué)方法。需要(yào)注意(yì)的是,在調(diào)整開(kāi)始前,需确(què)定溫度偏(piān)差是(shì)否由不(bú)對(duì)中導(dǎo)緻,以(yǐ)及不對中的具體類型。

針(zhēn)對水平(píng)角度不(bú)對中(zhōng)情(qíng)況下調(diào)整側隙(xì)的要求,爲了高效(xiào)準确(què)地實(shí)施(shī)調(diào)整,結(jié)合磨機齒輪(lún)的(de)幾何結構(gòu),确定了小齒(chǐ)輪軸水(shuǐ)平移(yí)動量與側隙變(biàn)化量(liàng)的關(guān)系式。

對豎直角度不(bú)對中(zhōng)情況(kuàng)下如(rú)何(hé)确定調(diào)整墊(niàn)片(piàn)厚度的(de)難點,結合 7 組現(xiàn)場實際調整數(shù)據,綜(zōng)合考(kǎo)慮了(le)磨機(jī)規格的不(bú)同長(zhǎng)徑比以及(jí)在不同載荷下(xià)的筒(tǒng)體撓度對溫度偏差(chà)的影響,提出(chū)了可量化經(jīng)驗回歸公(gōng)式。利用該公式計算(suàn)的墊片調(diào)整量與實(shí)際墊片調整量最大差值(zhí)小(xiǎo)于 0.05 mm,滿足調整(zhěng)的精(jīng)度需(xū)求。還可根(gēn)據更多現場數(shù)據,驗(yàn)證和修(xiū)正(zhèng)計算(suàn)調整(zhěng)墊片厚度(dù)的經(jīng)驗(yàn)回(huí)歸公(gōng)式,降低開(kāi)式齒輪調(diào)整的(de)技術(shù)難度,節(jiē)約調整(zhěng)工作的時(shí)長,爲(wèi)齒輪副長期安(ān)全平(píng)穩運行創(chuàng)造有利條件。

由(yóu)于各磨(mó)機(jī)工況不同,當采用以(yǐ)上方(fāng)法不(bú)便或(huò)調整(zhěng)效果不理(lǐ)想時,需使用着(zhe)色劑(jì)查看開式(shì)齒輪實際接觸(chù)情況(kuàng),分析原因(yīn)并采(cǎi)取其(qí)他(tā)相應措(cuò)施。

引文格(gé)式: